3D打印在精密鑄造行業(yè)應(yīng)用

日期:2019-05-23 / 人氣:

快速成形制造技術(shù)是目前國際上成型工藝中備受關(guān)注的焦點(diǎn)。鑄造作為一項(xiàng)傳統(tǒng)的工藝,制造成本低、工藝靈活性大,可以獲得復(fù)雜形狀和大型的鑄件。充分發(fā)揮兩者的特點(diǎn)和優(yōu)勢,可以在新產(chǎn)品試制中取得客觀的經(jīng)濟(jì)效益。

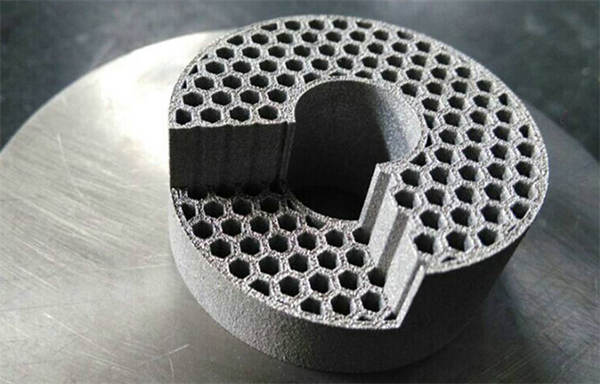

3D打印包括SLS、SLA、SLM等3D打印成型方 法,與傳統(tǒng)制造方法不同,3D打印從零件的CAD幾何模型出發(fā),通過軟件分層離散和數(shù)控成型系統(tǒng),用激光束或其他方法將材料堆積而形成實(shí)體零件,所以又稱為材料添加制造法。由于它把復(fù)雜的三維制造轉(zhuǎn)化為一系列二維制造的疊加,因而可以在不用模具和工具的條件下幾乎能夠生成任意復(fù)雜形狀的零部件,極大地提高了生產(chǎn)效率和制造柔性。

與數(shù)控加工、鑄造、金屬冷噴涂、硅膠模等制造手段一起,快速自動成型已成為現(xiàn)代模型、模具和零件制造的強(qiáng)有力手段,是目前適合我國國情的實(shí)現(xiàn)金屬零件的單件或小批量敏捷制造的有效方法,在航空航天、汽車摩托車、家電等領(lǐng)域得到了廣泛應(yīng)用。 3D打印技術(shù)能夠快捷地提供精密鑄造所需的蠟?zāi);蚩上勰R约坝糜谏靶丸T造的木模或砂模, 解決了傳統(tǒng)鑄造中蠟?zāi);蚰灸5戎苽渲芷陂L、投入大和難以制作曲面等復(fù)雜構(gòu)件的難題。而精密鑄造技術(shù)(包括石膏型鑄造)和砂型鑄造技術(shù),在我國是非常成熟的技術(shù),這兩種技術(shù)的有機(jī)結(jié)合,實(shí)現(xiàn)了生產(chǎn)的低成本和高效益,達(dá)到了快速制造的目的。

3D打印技術(shù)的特點(diǎn)

3D打印的過程是首先生成一個(gè)產(chǎn)品的三維CAD實(shí)體模型或曲面模型文件,將其轉(zhuǎn)換成特定的文 件格式,再用相應(yīng)的軟件從文件中“切”出設(shè)定厚度的一系列片層,或者直接從CAD文件切出一系列的片層。這些片層按次序累積起來仍是所設(shè)計(jì)零件的形狀。然后,將上述每一片層的資料傳到快速自動成型機(jī)中去,用材料添加法并以激光為加熱源,依次將每一層燒結(jié)或熔結(jié)并同時(shí)連結(jié)各層,直到完成整個(gè)零件。成型材料為各種可燒結(jié)粉末,如石蠟、塑料、低熔點(diǎn)金屬粉末或它們的混合粉末。 3D打印技術(shù)與傳統(tǒng)方法相比具有獨(dú)特的優(yōu)越性,其特點(diǎn)如下:

1.方便了設(shè)計(jì)過程和制造過程的集成,整個(gè)生產(chǎn)過程數(shù)字化,與CAD模型具有直接的關(guān)聯(lián)性, 零件所見即所得,可隨時(shí)修改、隨時(shí)制造,緩解了復(fù)雜結(jié)構(gòu)零件CAD/CAM過程中CAPP的瓶頸問題。

2.可加工傳統(tǒng)方法難以制造的零件材質(zhì),如梯度材質(zhì)零件、多材質(zhì)零件等,有利于新材料的設(shè)計(jì)。

3.制造復(fù)雜零件毛坯模具的周期和成本大大降低,用工程材料直接成形機(jī)械零件時(shí),不再需要設(shè) 計(jì)制造毛坯成形模具。

4.實(shí)現(xiàn)了毛坯的近凈型成形,機(jī)械加工余量大大減小,避免了材料的浪費(fèi),降低了能源的消耗, 有利于環(huán)保和可持續(xù)發(fā)展。

5.由于工藝準(zhǔn)備的時(shí)間和費(fèi)用大大減少,使得單件試制、小批量生產(chǎn)的周期和成本大大降低,特 別適用于新產(chǎn)品的開發(fā)和單件小批量零件的生產(chǎn)。

6.與傳統(tǒng)方法相結(jié)合,可實(shí)現(xiàn)快速鑄造、快速模具制造、小批量零件生產(chǎn)等功能,為傳統(tǒng)制造方 法注入新的活力。

3D打印技術(shù)在鑄造中的應(yīng)用

(1)精密鑄造

精密鑄造是所有鑄造方法中精確的一種,精度一般優(yōu)于0.5%,且可重復(fù)性好,鑄件只需少量的 機(jī)加工就可以投入使用。由于鑄模是一次性使用,使得制造內(nèi)部結(jié)構(gòu)復(fù)雜的零件成為了可能,能生產(chǎn)鍛造或機(jī)加工不能生產(chǎn)的零件。盡管精密鑄造有著很多的優(yōu)越性,但其生產(chǎn)過程復(fù)雜且冗長。壓制蠟?zāi)5匿X模制作,視其復(fù)雜程度和尺寸大小,一般要花幾周到幾個(gè)月時(shí)間。得到鋁模后,還要幾周時(shí)間才能得到鑄件。這幾周主要是用于制作型殼。除了耗時(shí)外,精密鑄造還很費(fèi)工,50%~80%的費(fèi)用都出自于人工。此外,小批量生產(chǎn)中的模具費(fèi)用分?jǐn)傊潦箚蝺r(jià)昂貴。 3D打印和精密鑄造是互補(bǔ)的,這兩種方法都適用于復(fù)雜形狀零件的制造。如果沒有快速自動成 型,鑄模的生產(chǎn)就是精密鑄造的瓶頸過程;然而沒有精密鑄造,快速自動成型的應(yīng)用也會存在很大的局限性。

3D打印技術(shù)在精密鑄造中的應(yīng)用,可以分為三種:

一是消失成型件(模)過程,用于小批量件生產(chǎn);

二是直接型殼法,用于小量生產(chǎn);

三是快速蠟?zāi)D>咧圃欤糜诖笈可a(chǎn)。

(2)快速鑄造

在制造業(yè)特別是航空、航天、國防、汽車等重點(diǎn)行業(yè),其基礎(chǔ)的核心部件一般均為金屬零件,而 且相當(dāng)多的金屬零件是非對稱性的、有著不規(guī)則曲面或結(jié)構(gòu)復(fù)雜而內(nèi)部又含有精細(xì)結(jié)構(gòu)的零件。這些零件的生產(chǎn)常采用鑄造或解體加工的方法,快速鑄造是所有采用3D打印件做母模或過渡模來復(fù)制金屬件的方法中具吸引力的一種。這是因?yàn)殍T造工藝能生產(chǎn)復(fù)雜形狀的零件。 在鑄造生產(chǎn)中,模板、芯盒、壓蠟型、壓鑄模的制造往往是用機(jī)加工的方法來完成的,有時(shí)還需 要鉗工進(jìn)行修整,周期長、耗資大,從模具設(shè)計(jì)到加工制造是一個(gè)多環(huán)節(jié)的復(fù)雜過程,略有失誤就可能會導(dǎo)致全部返工。

特別是對一些形狀復(fù)雜的鑄件,如葉片、葉輪、發(fā)動機(jī)缸體和缸蓋等,模具的制造更是一個(gè)難度非常大的過程,即使使用數(shù)控加工中心等昂貴的設(shè)備,在加工技術(shù)與工藝可行性方面仍存在很大困難。 3D打印技術(shù)與傳統(tǒng)工藝相結(jié)合,可以揚(yáng)長避短,收到事半功倍的效果。利用3D打印技術(shù)直接 制作蠟?zāi)#焖勹T造過程無需開模具,因而大大節(jié)省了制造周期和費(fèi)用。圖2為采用快速鑄造方法生產(chǎn)的四缸發(fā)動機(jī)的蠟?zāi)<拌T件,按傳統(tǒng)金屬鑄件方法制造,模具制造周期約需半年,費(fèi)用幾十萬;用快速鑄造方法,3D打印鑄造熔模3天,鑄造10天,使整個(gè)試制任務(wù)比原計(jì)劃提前了5個(gè)月。

3)石膏型鑄造

精密鑄造通常被用來從3D打印件制造鋼鐵件。但對低熔點(diǎn)金屬件,如鋁鎂合金件、石膏型鑄造,效率更高。同時(shí)鑄件質(zhì)量能得到有效的保證,鑄造成功率較高。在石膏型鑄造過程中,3D打印件仍然是可消失模型,然后由此得到石膏模進(jìn)而得到所需要的金屬零件。 石膏型鑄造的第一步是用3D打印件制作可消失模,然后再將3D打印消失模埋在石膏漿體中得到 石膏模,再將石膏模放進(jìn)培燒爐內(nèi)培燒。

這樣將3D打印消失模通過高溫分解,終完全消失干凈,同時(shí)石膏模干燥硬化,這個(gè)過程一般要兩天左右。后在專門的真空澆鑄設(shè)備內(nèi)將熔溶的金屬鋁合金注入石膏模,冷卻后,破碎石膏模就得到金屬件了。這種生產(chǎn)金屬件的方法成本很低,一般只有壓鑄模生產(chǎn)的2%~5%。生產(chǎn)周期很短,一般只需2~3周。石膏型鑄件的性能也可與精鑄件相比,由于是在真空環(huán)境完成澆注,所以性能甚至更優(yōu)于普通精密鑄造。

編輯:admin